実際の金型製作事例

50年以上にわたる羽村金型の歴史。今までに頂いたご相談の中から、実際の事例の一部をご紹介します。コストダウンや特殊なインサート成形も、お気軽にご相談ください。

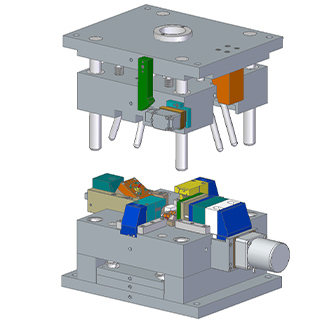

事例1:A社(医療機器部品メーカー様)

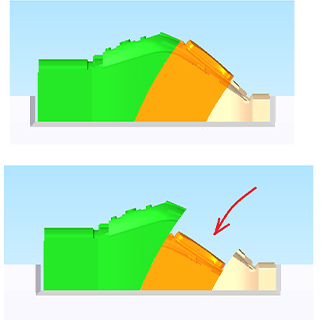

部品のケース形状部分について、内側に斜めになったアンダーカットを作成したいというご相談を受けました。

精密さがとりわけ重視される医療機器部品で、このような特殊な形状を施すには、金型製作の高度な技術が求められます。本事例においては、参考図のようにオレンジ色の入子を後退させる構造を提案し、ゲートやエジェクターピンと干渉しない様にアンダーカット処理することを実現。

お客様には「無理だと思っていたのに完成して良かった!」と、驚かれたご様子でした。

事例2:B社(医療機器部品メーカー様)

医療機器センサーに使われる部品について、光が通る箇所をガラスにできないかというご相談をいただきました。

ガラスは1枚だけでも難しいのですが、平行に2枚並べる必要があり、さらに高い技術が要求されます。本事例の金型では、通常の型割だと成形作業が出来ないほど小さくなるため、スライドを回転させる機構を採用して対応。さらに様々なアイデアによる繊細な細工を施したことで、最終的にご要望を実現することができました。

お客様からは、「こんなに小さいガラスなのに、上手く成形できて良かった!」と、お喜びの声を頂きました。

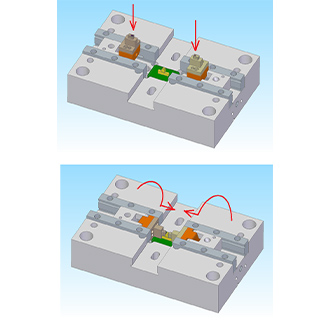

事例3:C社(コイルメーカー様)

コイルの封止成形のご依頼です。コイル本体1個、取付用ネジインサートを4本と、樹脂部分にはネジ形状とアンダーカット処理があります。

横型成形機に作業者を3人体制で配置しており、アンダーカット処理は置き駒にて生産していたのですが、それを省力化したいとのご相談でした。お客様は竪型成形機も保有していたため、製品の配置を変更した上で、アンダーカット処理はカム式に変更。

モーターはスライド側に配置することで、成形作業者1人と補助作業のみで生産可能となりました。本結果として、大幅なコストカットに貢献することができました。